Введение в цикл пневматической сварки

В сфере промышленного производства достижение стабильных и высокопрочных сварных швов является краеугольным камнем качества и эффективности. Среди различных доступных методов, пневматический аппарат для стыковой сварки под давлением выделяется своей надежностью и повторяемостью при соединении аналогичных материалов. Этот процесс, в основе которого лежит применение контролируемого давления воздуха для создания кузнечной сварки, обманчиво прост по своей концепции, но основан на тщательно продуманной последовательности подготовки и выполнения. Понимание всего рабочего процесса — от первоначальной подготовки материала до окончательного контроля после сварки — имеет решающее значение для операторов, покупателей и оптовиков, чтобы полностью оценить возможности и требования этого оборудования.

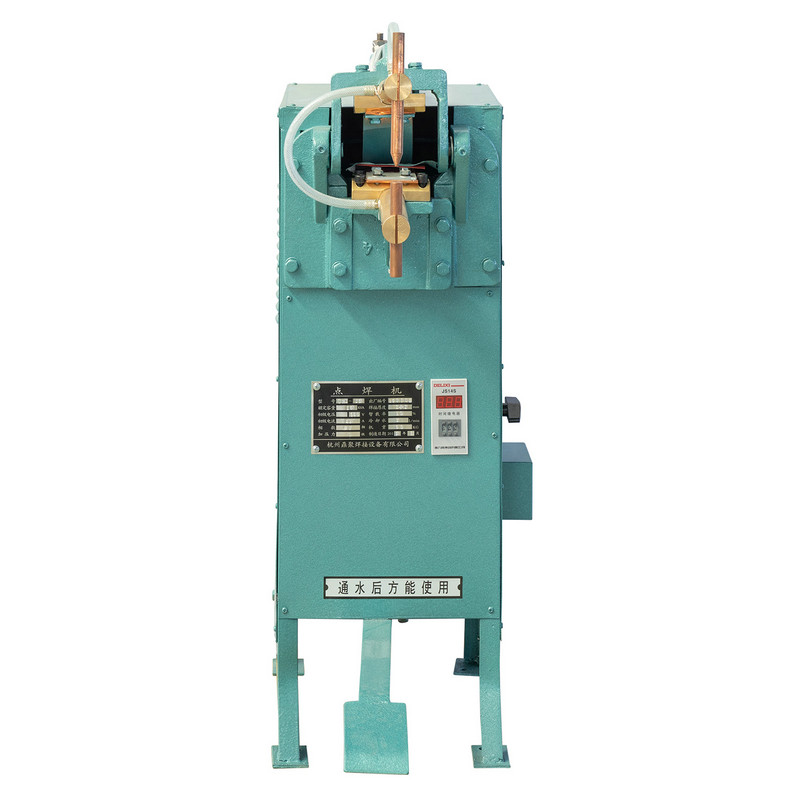

Основным принципом работы этого аппарата является сварка в твердом состоянии, при которой две чистые, одинаковые поверхности соединяются под воздействием значительного тепла и давления, в результате чего они соединяются без того, чтобы материал достиг точки плавления. «Стык» относится к конфигурации, в которой две заготовки выровнены в одной плоскости, а их концы прижаты друг к другу. пневматический Элемент указывает, что сила, необходимая для этого действия ковки, создается сжатым воздухом, чистым и легко контролируемым источником энергии. Прочность сварного шва напрямую связана с постоянством подготовки и стабильностью пневматического давления, что делает всю процедуру свидетельством точного машиностроения. Для предприятий, занимающихся крупносерийным производством таких товаров, как автомобильные компоненты , оконные рамы , или трубчатая мебель Освоение этого процесса является синонимом обеспечения целостности продукции и экономичности производства.

Этап 1: Комплексная предварительная подготовка

Успех любой сварочной операции во многом определяется задолго до активации нагревательного элемента или приложения давления. Для пневматический pressure application butt welding machine , этап подготовки не подлежит обсуждению. Недостаточная подготовка почти всегда приводит к дефектам сварных швов, браку деталей и простоям в эксплуатации. Этот этап можно разбить на несколько важных подпроцессов, каждый из которых направлен на разные предпосылки для идеального сварного шва.

Выбор и проверка материалов

Первый шаг включает в себя тщательную проверку соединяемых материалов. А пневматический pressure application butt welding machine предназначен для сварки аналогичных материалов. Попытка сварить разнородные металлы или пластмассы с разными температурами плавления и характеристиками текучести приведет к неудаче. Поэтому проверка того, что обе заготовки имеют одинаковую марку и состав, имеет первостепенное значение. Кроме того, необходимо проверить геометрию деталей. Свариваемые концы должны быть квадратными и плоскими, чтобы обеспечить полный контакт по всему поперечному сечению при их соединении. Любое значительное отклонение от прямоугольности приведет к образованию зазора, что приведет к неполному сварному шву или явлению, известному как «захват вспышки», когда выброшенный материал попадает в зазор, создавая критическую слабость. Площадь поперечного сечения деталей также должна быть одинаковой и находиться в пределах установленной мощности машины; Деталь слишком большого размера не будет нагреваться равномерно или может превысить доступную силу ковки.

Критическая подготовка поверхности

Пожалуй, самым ответственным подготовительным этапом является очистка поверхности. Контактирующие поверхности должны быть полностью очищены от загрязнений. Сюда входят оксиды, масло, жир, влага, краска и любые другие посторонние материалы. Присутствие загрязнений будет препятствовать атомному соединению и инкапсулироваться в зоне сварного шва, серьезно снижая механическую прочность соединения и потенциально создавая пустоты. Стандартный метод очистки включает в себя два этапа. Во-первых, процесс механической очистки, такой как использование абразивной подушечки, специального напильника или проволочной щетки, используется для удаления слоев окалины и оксидов, обнажая под ними свежий недрагоценный металл. За этим часто следует этап химической очистки с использованием растворителя, такого как ацетон или изопропиловый спирт, для растворения и удаления остатков масел или пленок. Важно отметить, что время между очисткой и сваркой должно быть сведено к минимуму, чтобы предотвратить образование нового оксидного слоя, особенно на таких высокореактивных металлах, как алюминий.

Настройка машины и конфигурация параметров

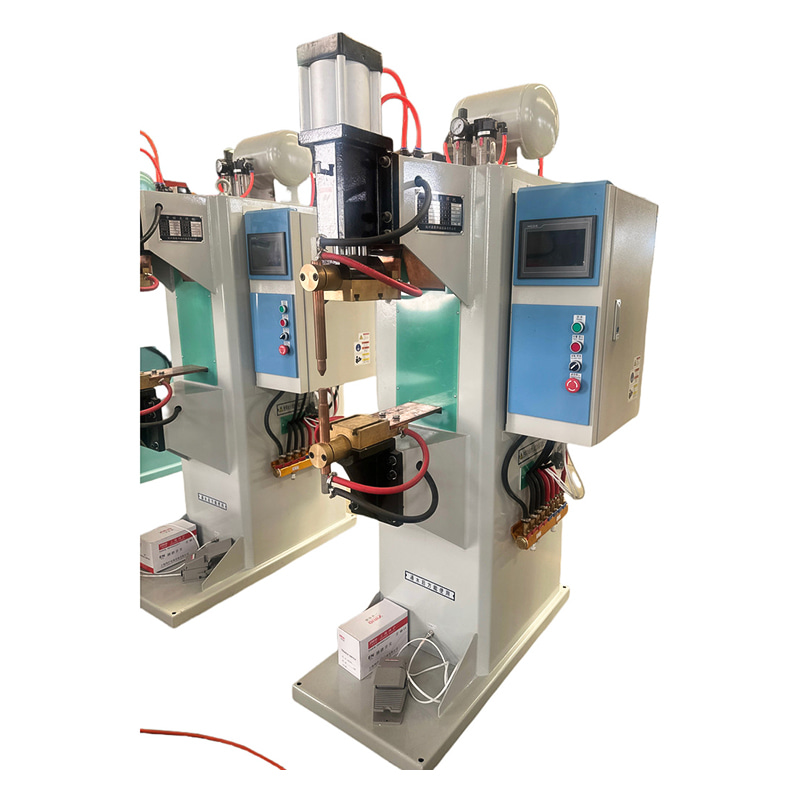

Подготовив заготовки, пневматический pressure application butt welding machine сам должен быть настроен. Это систематический процесс, включающий несколько регулируемых параметров, каждый из которых должен быть установлен в соответствии с типом материала, толщиной и желаемыми характеристиками сварного шва. Ключевые параметры включают в себя:

- Время и температура нагрева: При сварке термопластов горячей пластиной температура нагревательной пластины и продолжительность удержания деталей на ней (время плавления) устанавливаются таким образом, чтобы обеспечить достаточный слой расплава.

- Настройки пневматического давления: Это включает в себя настройку давления воздуха, которое контролирует силу сварки. Обычно это двухступенчатая настройка: более низкая давление плавления (для пластмасс) или давление нагрева и более высокий давление штамповки или давление переключения применяется на заключительном этапе присоединения.

- Время переключения: Это критический период между втягиванием нагревательного элемента и приложением ковочного давления. Оно должно быть достаточно быстрым, чтобы предотвратить охлаждение и окисление поверхностей материала до их соединения.

- Время сварки и ковки: Это время, в течение которого сохраняется высокое давление штамповки после соединения деталей, позволяя молекулам взаимно диффундировать и соединение затвердевать под давлением.

Эти параметры часто определяются в процессе разработки и тестирования, а после оптимизации их можно сохранять и вызывать для повторных производственных циклов, что является значительным преимуществом современных станков с ПЛК.

Этап 2: Пошаговый цикл сварочного процесса

После завершения подготовки можно приступить к непосредственному сварочному циклу. Это высокоавтоматизированный и последовательный процесс в хорошо отлаженном пневматический pressure application butt welding machine . Следующие шаги описывают типичный цикл процесса сварки горячей пластиной, который является обычным применением для этого типа оборудования, особенно для термопластов.

Шаг 1: Зажим и фиксация заготовок

Подготовленные заготовки надежно помещаются в зажимные приспособления станка. Основная функция этих зажимов, которые часто также имеют пневматический привод, — удерживать детали в идеальном положении и предотвращать любое движение во время сварочного цикла. Любое проскальзывание или смещение на этом этапе приведет к дефекту сварного шва. Зажимы должны прилагать достаточное усилие, чтобы противодействовать значительному давлению штамповки, которое будет приложено в осевом направлении позже в цикле. Правильная фиксация гарантирует, что два свариваемых конца останутся в одной плоскости и будут правильно подведены к нагревательному инструменту и друг к другу. Этот шаг имеет основополагающее значение для достижения геометрической целостности конечного собранного продукта.

Шаг 2: Фаза нагрева и плавления

Когда детали надежно закреплены, следующим шагом является нагрев. Нагретый стол, часто покрытый антипригарным материалом, например ПТФЭ, продвигается между двумя неподвижными заготовками. Затем машина перемещает детали вперед, прижимая их подготовленные концы к горячей плите. Конкретный давление нагрева применяется в течение заранее определенного периода времени – время плавления . Это давление тщательно контролируется, чтобы оно было достаточно высоким, чтобы обеспечить хороший тепловой контакт и равномерное плавление по всей поверхности, но не настолько высоким, чтобы чрезмерно выталкивать расплавленный материал из зоны соединения. На этом этапе на каждой детали образуется шарик расплавленного материала, известный как шарик расплава или шарик нагрева. Размер и консистенция этого шарика являются визуальными индикаторами правильно выполненного этапа нагрева.

Шаг 3: Критическая последовательность изменений

Это, пожалуй, самая динамичная и критичная по времени часть всего цикла. По истечении времени таймера нагрева детали выдвигаются из нагревательной плиты, а сама плита выдвигается из пространства между ними. Всю эту последовательность необходимо выполнить как можно быстрее. Цель голодания время переключения заключается в том, чтобы соединить две расплавленные поверхности до того, как они успеют остыть, окислиться или покрыться пленкой. Любая задержка приводит к увеличению вязкости расплавленного материала и разрушению поверхности, что препятствует правильной взаимной диффузии молекул и ослабляет окончательную связь. В современных станках этот этап выполняется за доли секунды, обеспечивая стыковку поверхностей в оптимальном пластическом состоянии.

Шаг 4: Соединение и ковка под давлением

Сразу после переключения станок сводит две заготовки вместе с высокой скоростью. давление штамповки . Это давление существенно превышает начальное давление нагрева. Действие имеет две основные функции. Во-первых, он обеспечивает тесный контакт двух расплавленных поверхностей, инициируя взаимную диффузию полимерных цепей через границу раздела. Во-вторых, он кует материал, выбрасывая расплавленный шарик (теперь называемый сварной шов ) от линии соединения. Такое вытеснение полезно, поскольку оно удаляет любые потенциальные поверхностные загрязнения и оксиды, оставляя после себя чистый горячий материал для образования связи. Детали скрепляются под этим давлением для набора время ковки , что позволяет соединению остыть и затвердеть под давлением, что предотвращает образование пустот и усадочных напряжений на границе раздела сварных швов.

Шаг 5: Затвердевание и выпуск деталей

После того, как таймер ковки завершит свой цикл, пневматическое давление сбрасывается. Однако соединение еще не полностью остыло до температуры окружающей среды и все еще обладает пониженной прочностью. Зажимы остаются закрытыми в течение короткого периода дополнительного охлаждения, чтобы обеспечить достаточную прочность сварного шва для выдерживания процесса выталкивания. Как только это будет достигнуто, зажимные приспособления откроются, и готовую сварную сборку можно будет снять со станка. Важно дать сборке отдохнуть и полностью остыть, прежде чем подвергать ее каким-либо механическим нагрузкам, поскольку полные механические свойства сварного шва развиваются только после того, как он вернется к комнатной температуре.

Этап 3: Послесварочные процедуры и контроль качества

Процесс не заканчивается выпуском детали из станка. Ряд послесварочных мероприятий необходим для обеспечения стабильного качества и конечной готовности продукта.

Управление сварным швом и финишная обработка

сварной шов является неотъемлемым побочным продуктом процесса ковки. Хотя его образование является признаком хорошего сварного шва, поскольку указывает на правильное удаление материала, оно часто нежелательно для конечного продукта по эстетическим или функциональным причинам. Удаление этой вспышки является обычной вторичной операцией. Это можно сделать вручную с помощью ручных инструментов или с помощью автоматизированной станции обрезки. В некоторых сложных системах режущий инструмент встроен непосредственно в пневматический pressure application butt welding machine и активируется сразу после сварочного цикла для обрезки заусенца, пока материал еще теплый и более податливый. Выбор метода зависит от объема производства, геометрии детали и требований к качеству.

Основные протоколы проверок и испытаний

Надежный режим контроля качества имеет жизненно важное значение. Первоначальный осмотр часто бывает визуальным и направлен на выявление таких дефектов, как неравномерный заусенец, несоосность или пустоты на поверхности. Однако одного только визуального осмотра недостаточно для проверки целостности сварного шва. Поэтому используются разрушающие и неразрушающие методы контроля.

- Разрушающее тестирование: Обычно это выполняется на начальном этапе разработки процесса и в рамках периодических проверок качества. Он включает в себя растягивание или отделение сварного шва для проверки характера разрушения. Высококачественный сварной шов разрушается в основном материале, а не в сварном соединении. Этот принцип известен как «разрушение основного материала». Это подтверждает, что сварной шов такой же прочный, как основной материал, или прочнее его.

- Неразрушающий контроль (NDT): Для 100% контроля на производстве используются такие методы, как испытание под давлением (для герметичных емкостей или трубок) или визуальный контроль с помощью бороскопов (для внутренних сварных швов).

following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Обнаружен дефект | Возможная причина | Сопутствующая фаза процесса |

| Неполный сварной шов / Непровар | Недостаточный нагрев, низкое давление штамповки, чрезмерное время переналадки, загрязнение поверхностей. | Подготовка, сварка (нагрев/ковка) |

| Чрезмерная или неравномерная вспышка | Слишком сильный нагрев, чрезмерное давление штамповки, несоосность зажимов. | Подготовка, сварка (зажим/ковка) |

| Пустоты или пористость | Влага в материале, загрязнение поверхности, недостаточное давление штамповки. | Подготовка, Сварка (Ковка) |

| Плохое выравнивание | Изношены или неправильно установлены зажимные приспособления. | Подготовка, сварка (зажим) |

| Хрупкость сварного шва | Деградация материала из-за чрезмерного нагрева, неправильный тип материала. | Подготовка, Сварка (Нагрев) |

Техническое обслуживание машины для стабильной производительности

Для обеспечения долгосрочной надежности и повторяемости пневматический pressure application butt welding machine , график упреждающего технического обслуживания является обязательным. Сюда входят регулярные проверки системы фильтрации и регулирования воздуха, чтобы обеспечить подачу чистого, сухого и стабильного воздуха с постоянным давлением. Нагревательную плиту необходимо содержать в чистоте, а ее температуру периодически калибровать. Зажимные приспособления следует проверять на предмет износа и соосности. Движущиеся части машины требуют смазки в соответствии со спецификациями производителя. Хорошо обслуживаемый аппарат — это последний и критический компонент, гарантирующий, что тщательно подготовленный и выполненный процесс сварки раз за разом дает безупречный результат.